Osoite:

No.233-3 Yangchenghu Road, Xixiashun teollisuuspuisto, Xinbein alue, Changzhou City, Jiangsun maakunta

Kalvaaminen on keskeinen työstötoiminto, jossa kalvina tunnetulla työkalulla parannetaan olemassa olevan reiän kokoa, viimeistelyä ja toleranssia. Parhaan tuloksen saavuttamiseksi on tärkeää valita oikeat nopeudet ja syötteet kalvausta varten. Näillä parametreilla on merkittävä rooli työkalun käyttöiän pidentämisessä, työkalun kulumisen estämisessä ja korkealaatuisen viimeistelyn varmistamisessa. Tässä perusteellisessa oppaassa tutkimme kalvinten nopeuksia ja syöttöjä yksityiskohtaisesti, kattaen niihin vaikuttavat tekijät, parhaat käytännöt niiden asettamiseen ja miten ne vaikuttavat koneistuksen suorituskykyyn.

1. Reamereiden ymmärtäminen

Ennen kuin sukeltaa nopeuksiin ja syötteisiin, ymmärrä ensin, mitä kalvimet ovat ja miten ne toimivat. Kalvimet ovat pyöriviä leikkaustyökaluja, joita käytetään esiporattujen reikien suurentamiseen ja viimeistelyyn tarkasti. Toisin kuin porat, jotka on suunniteltu poistamaan huomattava määrä materiaalia, kalvinta käytetään reikien hienosäätämiseen niiden tarkkoihin mittoihin ja pinnan viimeistelyn parantamiseen.

Kalvikkeita on useita tyyppejä, mukaan lukien:

Suorat kalvimet: Näitä käytetään yleisesti suorien reunojen reikien suurentamiseen ja viimeistelyyn.

Kapenevat kalvimet: Käytetään kartiomaisten reikien luomiseen.

Kovametallikalvimet: Tunnetaan kovuudestaan ja kyvystään kestää korkeita lämpötiloja, joten ne sopivat ihanteellisesti koville materiaaleille.

Jokainen näistä kalveista vaatii tietyn nopeuden ja syöttöä suorituskyvyn maksimoimiseksi.

2. Kalvinnopeuksiin ja syöttöihin vaikuttavat tekijät

Kalvin nopeuksiin ja syöttöihin vaikuttavat useat tekijät, mukaan lukien:

Materiaalityyppi: Eri materiaalit vaativat erilaisia leikkausnopeuksia tehokkuuden varmistamiseksi ja työkalun kulumisen estämiseksi. Kovemmat materiaalit, kuten teräs ja titaani, vaativat yleensä hitaampia leikkausnopeuksia kuin pehmeät materiaalit, kuten alumiini tai messinki.

Kalvin materiaali: Kalvimen materiaali (pikateräs, kovametalli jne.) määrää sen leikkausnopeusalueen. Esimerkiksi kovametallikalvimet kestävät suurempia nopeuksia kuin nopeat teräskalvimet.

Reiän koko ja syvyys: Kalvattavan reiän koko ja syvyys vaikuttavat poistettavan materiaalin määrään, mikä puolestaan vaikuttaa vaadittuihin nopeuksiin ja syöttöihin.

Koneen jäykkyys: Jäykempi kone mahdollistaa suuremmat nopeudet ja syötteet tinkimättä työkalun käyttöiästä tai laadusta.

Jäähdytysnesteen käyttö: Jäähdytysnesteen käyttö vähentää lämmön muodostumista, mikä mahdollistaa nopeuksien ja syöttöjen lisäämisen samalla, kun pinnan viimeistely paranee ja työkalun käyttöikä pidentyy.

3. Nopeudet: Oikean leikkausnopeuden laskeminen

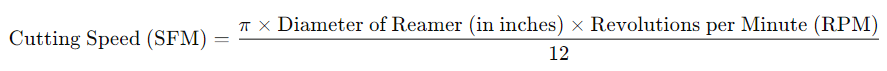

Leikkausnopeus tai pintanopeus tarkoittaa nopeutta, jolla kalvimen leikkuureuna liikkuu työkappaleen poikki. Se mitataan tyypillisesti pintajalkoina minuutissa (SFM) tai metreinä minuutissa (m/min). Laskeaksesi oikean leikkausnopeuden kalvimelle, käytä seuraavaa kaavaa:

Vaihtoehtoisesti voit käyttää eri materiaalien leikkausnopeustaulukkoa, jossa on suositellut pintanopeudet koneistettavan materiaalin ja kalvimen tyypin mukaan.

Tässä on yleisiä ohjeita eri materiaalien leikkausnopeuksille:

Alumiini: 300-600 SFM

Messinki: 100-200 SFM

Hiiliteräs: 50-150 SFM

Ruostumaton teräs: 30-100 SFM

Titaani: 10-50 SFM

4. Syötteet: Oikean syöttönopeuden määrittäminen

Syöttönopeus tarkoittaa nopeutta, jolla avarrus etenee työkappaleeseen. Se mitataan tyypillisesti tuumina minuutissa (IPM) tai millimetreinä minuutissa (mm/min). Syöttönopeus on kriittinen tekijä määritettäessä, kuinka paljon materiaalia kaavin poistaa per ajo, ja sillä on ratkaiseva rooli pinnan viimeistelyn ja työkalun käyttöiän määrittämisessä.

Kalvauksen suositeltu syöttönopeus on yleensä pienempi kuin porauksen, koska kalvaus on viimeistely. Syöttönopeuden tulee ottaa huomioon myös kalvimen tyyppi, reiän koko, materiaali ja leikkausnopeus.

Yleinen kaava syöttönopeuden laskemiseksi on:

Syöttönopeus (IPM) = Syöte hammasta kohti (IPT) × Hampaiden määrä × RPM

Missä:

Syöttö hammasta kohti (IPT): Materiaalin määrä, jonka kalvimen jokainen hammas poistaa jokaisella kierroksella. Tämä vaihtelee materiaalin, työkalutyypin ja leikkausolosuhteiden mukaan.

Hampaiden lukumäärä: Kalvaimen leikkuureunojen lukumäärä.

5. Reaming-parametrien optimointi

Kalvin nopeuden ja syöttöjen optimointi voi parantaa koneistuksen yleistä tehokkuutta, vähentää kustannuksia ja pidentää työkalun käyttöikää. Tässä on joitain keskeisiä näkökohtia kalvaustoimintojen optimoinnissa:

5.1. Pintakäsittely

Hitaat syötöt johtavat yleensä hienompaan pintakäsittelyyn, kun taas nopeammat syötöt voivat tuottaa karheamman lopputuloksen, mutta mahdollistavat nopeamman materiaalin poiston.

Tasaisempi pintakäsittely on erityisen tärkeä sovelluksissa, joissa vaaditaan suurta tarkkuutta, kuten ilmailu- tai autoteollisuudessa.

5.2. Työkalujen kuluminen ja käyttöikä

Suuret leikkausnopeudet voivat johtaa liialliseen lämmön kertymiseen, mikä aiheuttaa työkalun ennenaikaista kulumista.

Optimoidut syötöt varmistavat, että leikkuureunat eivät ylikuormitu, mikä voi pidentää työkalun käyttöikää.

Nopeuksien ja syöttöjen säännöllinen valvonta ja säätö on tarpeen, jotta vältytään kalvimen ylikuormituksesta, erityisesti käytettäessä kovia materiaaleja.

5.3. Sirun poisto

Oikea syöttönopeus auttaa poistamaan lastua tehokkaasti. Jos syöttö on liian hidasta, lastut eivät ehkä puhdistu tehokkaasti, mikä johtaa lastun tiivistymiseen, mikä voi vahingoittaa sekä työkalua että työkappaletta.

Suuremmat syöttönopeudet synnyttävät suurempia lastuja, jotka on poistettava tehokkaasti reiästä, jotta vältetään leikkaustoiminta.

6. Parhaat käytännöt kalvinten nopeuksille ja syötöille

Tässä on joitain parhaita käytäntöjä varmistaaksesi optimaalisen kalvauksen suorituskyvyn:

Käytä jäähdytysnestettä: Oikea jäähdytysnesteen käyttö voi pidentää työkalun käyttöikää ja estää liiallisen lämmön kertymisen.

Aloita konservatiivisilla asetuksilla: Jos olet epävarma, aloita pienemmillä nopeuksilla ja syöttöillä ja lisää niitä asteittain samalla kun tarkkailet työkalun kulumista ja pinnan viimeistelyä.

Käytä laadukkaita kalvimia: Valitse työhön oikeanlainen kalvintyyppi, olipa kyseessä kovametalli kovaa materiaalia varten tai nopea teräs yleiseen käyttöön.

Tarkkaile lastun muodostumista: Tarkkaile lastujen muodostumista kalvauksen aikana. Ihannetapauksessa niiden tulisi olla pieniä ja tasaisen muotoisia. Suuret, sitkeät lastut voivat viitata ongelmaan syöttönopeudessa tai leikkausnopeudessa.

Tarkista koneen jäykkyys: Varmista, että koneen kokoonpano on vakaa ja tärinätön, koska tämä voi vaikuttaa kalvauksen tarkkuuteen ja johtaa työkalun ennenaikaiseen kulumiseen.

7. Yleiset virheet vältettävät

Liian suuri syöttönopeus: Liian suuren syöttönopeuden käyttäminen voi aiheuttaa kalvimen liiallista kulumista ja heikentää reiän laatua.

Materiaalin kovuuden huomioimatta jättäminen: Materiaalit, joiden kovuus on korkeampi, vaativat hitaampia leikkausnopeuksia ja syöttöjä. Vakioasetusten käyttäminen voi heikentää suorituskykyä.

Ei valvo työkalun kulumista: Jos työkalun kulumista ei seurata, se voi johtaa huonoon pintakäsittelyyn ja mittaepätarkkuuksiin. Tarkista aina kulumisen merkkejä, kuten tylsiä leikkausreunoja tai halkeilevia kärkiä.

Puutteellinen lastunpoisto: Jos lastuja ei puhdisteta kunnolla, ne voivat tunkeutua reikään ja vahingoittaa sekä kalvinta että työkappaletta.

8. Johtopäätös

Kalvin nopeudet ja syötöt ovat kriittisiä parametreja, jotka vaikuttavat koneistuksen tehokkuuteen, työkalun käyttöikään ja valmiin tuotteen laatuun. Ymmärtämällä näihin parametreihin vaikuttavat tekijät ja noudattamalla parhaita käytäntöjä koneistajat voivat saavuttaa ylivoimaisia tuloksia kalvauksessa. Kun materiaalityypit, kalvin tekniset tiedot ja koneen ominaisuudet harkitaan huolellisesti, on mahdollista optimoida kalvaustoiminnot sekä korkealaatuisten viimeistelyjen että työkalun maksimaalisen käyttöiän saavuttamiseksi.